福州永動(dòng)電鍍有限公司承接鍍硬鉻,鍍鋅,鍍錫,鍍銀,鍍銅鎳鉻,鋁氧化等電鍍加工處理. 首頁(yè) | 關(guān)于我們 | 聯(lián)系我們

- $

硬鉻電鍍?yōu)槭裁磿?huì)起毛刺

來源:gobizuk.com 發(fā)布時(shí)間:2024年12月28日

硬鉻電鍍是一種常見的表面處理技術(shù),廣泛應(yīng)用于各種機(jī)械零件的保護(hù)和強(qiáng)化。然而,在電鍍過程中,有時(shí)會(huì)出現(xiàn)毛刺現(xiàn)象,這種現(xiàn)象不僅影響了產(chǎn)品的外觀,還可能影響其使用性能。本文將探討硬鉻電鍍中出現(xiàn)毛刺的原因及其預(yù)防措施。

### 一、硬鉻電鍍的基本原理

### 一、硬鉻電鍍的基本原理

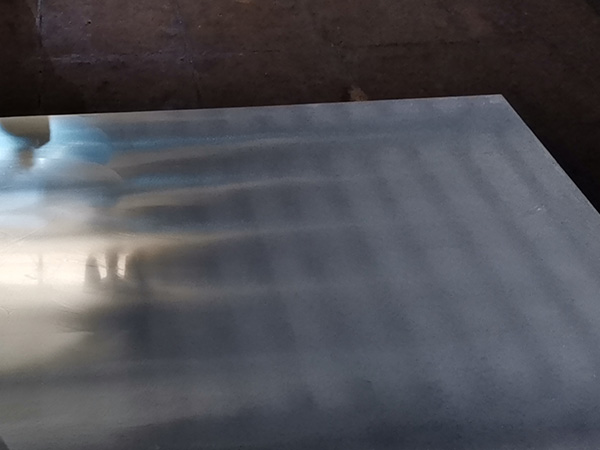

硬鉻電鍍是通過電解法將鉻離子沉積在金屬表面,形成一層堅(jiān)硬的鉻層。此過程需要電解液、電流密度及溫度等多個(gè)因素的共同作用。通常,鉻層不僅能夠提高工件的硬度,還可以提高其耐磨性、耐腐蝕性和耐熱性。

### 二、毛刺形成的主要原因

1. **電流密度不均勻**:

在硬鉻電鍍過程中,電流密度的分布對(duì)鍍層的質(zhì)量至關(guān)重要。如果電流密度過于集中,容易導(dǎo)致局部過鍍,從而形成毛刺。特別是在復(fù)雜形狀的工件上,更容易出現(xiàn)這種情況。

2. **電解液成分不合適**:

若電解液中的鉻酸濃度、pH值、溫度等參數(shù)不適宜,可能導(dǎo)致鉻沉積不均勻,形成毛刺。例如,如果鉻酸濃度太高,可能會(huì)加速鉻離子的沉積,造成毛刺。

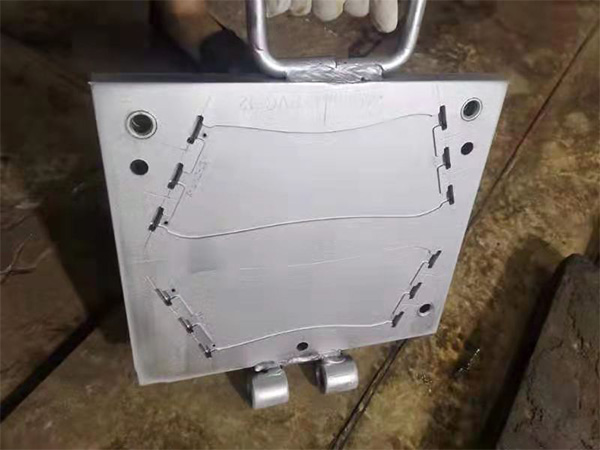

3. **工件表面處理不足**:

在電鍍前,工件的表面清潔度、粗糙度會(huì)直接影響電鍍層的均勻性。若表面存在油污、銹蝕或其他雜質(zhì),可能會(huì)導(dǎo)致電鍍層的質(zhì)量下降,從而形成毛刺。

4. **電鍍時(shí)間控制不當(dāng)**:

電鍍時(shí)間過長(zhǎng)或過短都可能引發(fā)問題。時(shí)間過長(zhǎng),電鍍層可能過厚,導(dǎo)致局部毛刺的形成;時(shí)間過短,則可能導(dǎo)致鍍層薄弱,缺乏足夠的保護(hù)。

5. **溫度控制不當(dāng)**:

電鍍過程中溫度的變化也會(huì)影響鍍層的質(zhì)量。如果溫度過高,鉻離子的沉積速度可能加快,導(dǎo)致毛刺生成;溫度過低則會(huì)導(dǎo)致電鍍效率降低,影響鍍層質(zhì)量。

### 三、預(yù)防措施

1. **優(yōu)化電流密度**:

通過合理設(shè)計(jì)電鍍槽和電級(jí)布局,以確保電流密度均勻分布,避免局部過鍍。

2. **嚴(yán)格控制電解液成分**:

定期檢測(cè)電解液的成分,確保鉻酸濃度和pH值在適當(dāng)范圍內(nèi),以保證鍍層的均勻性。

3. **加強(qiáng)表面處理**:

在電鍍前,做好工件的清洗與表面處理,確保無油污和雜質(zhì),提高電鍍層的附著力。

4. **合理控制電鍍時(shí)間和溫度**:

根據(jù)工件的實(shí)際需要合理設(shè)置電鍍時(shí)間和溫度,以做到既能保證鍍層的厚度,又不至于過度沉積。

5. **定期檢測(cè)和維護(hù)設(shè)備**:

定期對(duì)電鍍?cè)O(shè)備進(jìn)行檢查和維護(hù),確保電鍍過程的穩(wěn)定性,減少故障和不良現(xiàn)象的發(fā)生。

### 結(jié)論

硬鉻電鍍過程中出現(xiàn)毛刺現(xiàn)象是一個(gè)復(fù)雜的問題,需要從多個(gè)方面入手進(jìn)行分析和解決。通過合理控制電流密度、電解液成分、工件表面處理及電鍍時(shí)間和溫度等因素,可以有效減少毛刺的產(chǎn)生,提高電鍍層的質(zhì)量和工件的使用性能。

返回列表

硬鉻電鍍是通過電解法將鉻離子沉積在金屬表面,形成一層堅(jiān)硬的鉻層。此過程需要電解液、電流密度及溫度等多個(gè)因素的共同作用。通常,鉻層不僅能夠提高工件的硬度,還可以提高其耐磨性、耐腐蝕性和耐熱性。

### 二、毛刺形成的主要原因

1. **電流密度不均勻**:

在硬鉻電鍍過程中,電流密度的分布對(duì)鍍層的質(zhì)量至關(guān)重要。如果電流密度過于集中,容易導(dǎo)致局部過鍍,從而形成毛刺。特別是在復(fù)雜形狀的工件上,更容易出現(xiàn)這種情況。

2. **電解液成分不合適**:

若電解液中的鉻酸濃度、pH值、溫度等參數(shù)不適宜,可能導(dǎo)致鉻沉積不均勻,形成毛刺。例如,如果鉻酸濃度太高,可能會(huì)加速鉻離子的沉積,造成毛刺。

3. **工件表面處理不足**:

在電鍍前,工件的表面清潔度、粗糙度會(huì)直接影響電鍍層的均勻性。若表面存在油污、銹蝕或其他雜質(zhì),可能會(huì)導(dǎo)致電鍍層的質(zhì)量下降,從而形成毛刺。

4. **電鍍時(shí)間控制不當(dāng)**:

電鍍時(shí)間過長(zhǎng)或過短都可能引發(fā)問題。時(shí)間過長(zhǎng),電鍍層可能過厚,導(dǎo)致局部毛刺的形成;時(shí)間過短,則可能導(dǎo)致鍍層薄弱,缺乏足夠的保護(hù)。

5. **溫度控制不當(dāng)**:

電鍍過程中溫度的變化也會(huì)影響鍍層的質(zhì)量。如果溫度過高,鉻離子的沉積速度可能加快,導(dǎo)致毛刺生成;溫度過低則會(huì)導(dǎo)致電鍍效率降低,影響鍍層質(zhì)量。

### 三、預(yù)防措施

1. **優(yōu)化電流密度**:

通過合理設(shè)計(jì)電鍍槽和電級(jí)布局,以確保電流密度均勻分布,避免局部過鍍。

2. **嚴(yán)格控制電解液成分**:

定期檢測(cè)電解液的成分,確保鉻酸濃度和pH值在適當(dāng)范圍內(nèi),以保證鍍層的均勻性。

3. **加強(qiáng)表面處理**:

在電鍍前,做好工件的清洗與表面處理,確保無油污和雜質(zhì),提高電鍍層的附著力。

4. **合理控制電鍍時(shí)間和溫度**:

根據(jù)工件的實(shí)際需要合理設(shè)置電鍍時(shí)間和溫度,以做到既能保證鍍層的厚度,又不至于過度沉積。

5. **定期檢測(cè)和維護(hù)設(shè)備**:

定期對(duì)電鍍?cè)O(shè)備進(jìn)行檢查和維護(hù),確保電鍍過程的穩(wěn)定性,減少故障和不良現(xiàn)象的發(fā)生。

### 結(jié)論

硬鉻電鍍過程中出現(xiàn)毛刺現(xiàn)象是一個(gè)復(fù)雜的問題,需要從多個(gè)方面入手進(jìn)行分析和解決。通過合理控制電流密度、電解液成分、工件表面處理及電鍍時(shí)間和溫度等因素,可以有效減少毛刺的產(chǎn)生,提高電鍍層的質(zhì)量和工件的使用性能。